Carrière de kaolin

dans la région de Hlukhivtsi

En 2020, l'usine a été reconstruite et modernisée.

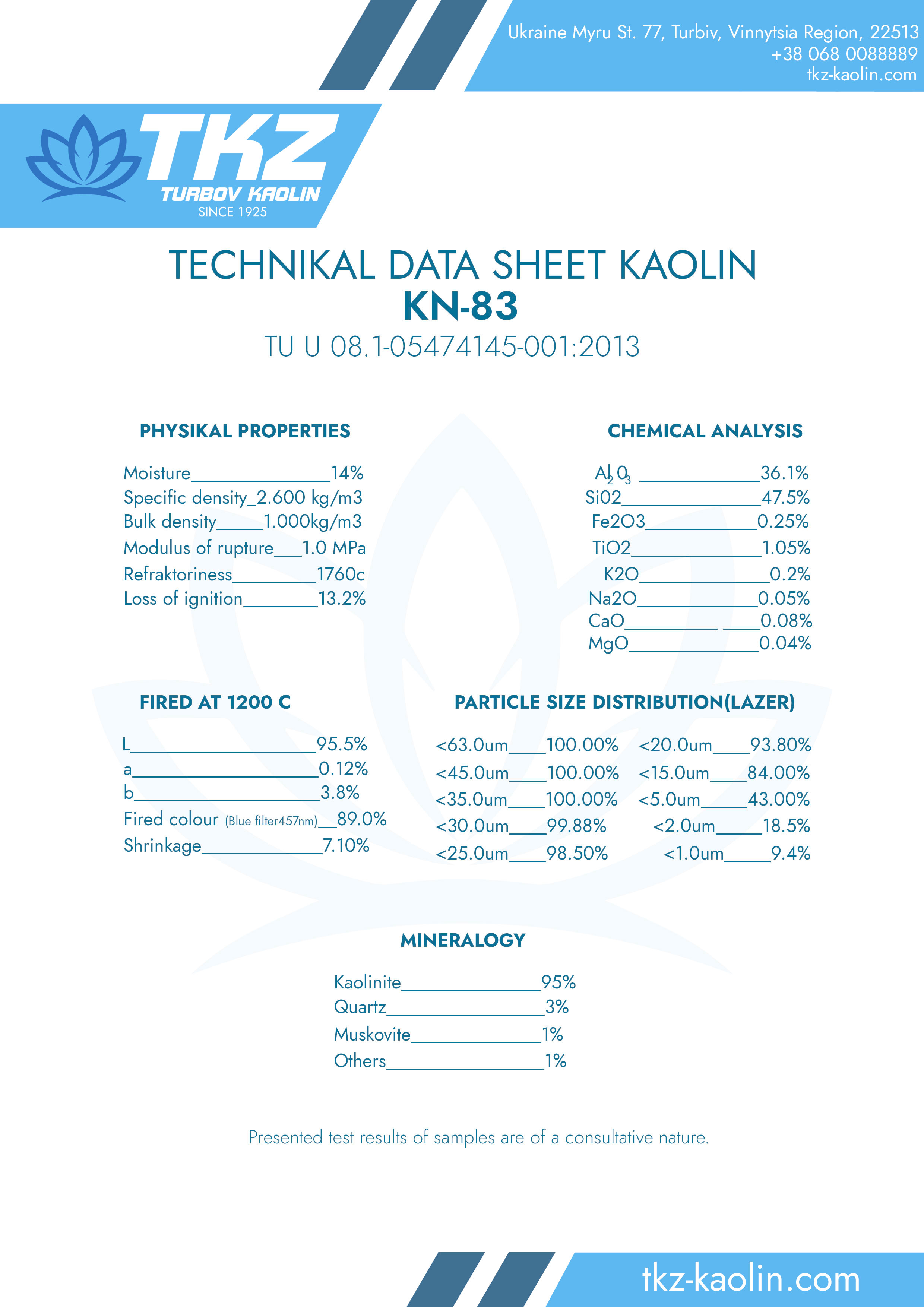

De nouvelles marques de kaolin sont apparues

KN-83,P2L'histoire de l'usine de kaolin de Turbiv commence depuis 1925

La haute qualit√© du kaolin de Turbiv a attir√© l'attention au d√©but du XXe si√®cle, lorsqu'en 1903-1907 le marchand d'Odesa Usher Sihal a organis√© la premi√®re usine de porcelaine et de fa√Įence en Ukraine pour la production d'objets en c√©ramique dans la ville de Slavuta en Volyn (aujourd'hui l'oblast de Khmelnytskyi), o√Ļ le kaolin de Turbiv a √©t√© test√©.

Les r√©sultats du contr√īle de qualit√© du kaolin ont d√©pass√© toutes les attentes. Depuis 1909, le kaolin du gisement de Turbiv est fourni √† l'usine de Slavuta (aujourd'hui c'est le groupement de Slavuta Budfarfor" de la marque Colombo, soci√©t√© "Geberit Group" dont le si√®ge est en Suisse). A partir de cette √©poque, l'extraction industrielle du kaolin pr√®s de Turbiv a √©t√© commenc√©e. Il √©tait extrait et enrichi de mani√®re primitive : il √©tait d√©terr√© √† la pelle, transport√© par des brouettes vers des cuves de m√©lange, entra√ģn√©es par la traction des chevaux. Le kaolin, m√©lang√© √† de l'eau, √©tait achemin√© par des goutti√®res vers des r√©servoirs, o√Ļ il se trouvait. Les meilleures parties du kaolin √©taient d√©coup√©es en morceaux sous forme de briques et envoy√©es √† Slavuta, tandis que le sable se d√©posait au fond de la cuve. Pavlo Adelheim, plus tard sp√©cialiste du kaolin bien connu dans notre pays, a supervis√© ces travaux. Apr√®s la R√©volution d‚ÄôOctobre en 1917, les besoins de l‚Äôindustrie papeti√®re √©taient satisfaits aux d√©pens du kaolin de Turbiv. En 1924, selon la d√©cision des dirigeants du pays, la construction de l'usine de kaolin de Turbiv a commenc√© et le 10 novembre 1925, son essai a √©t√© effectu√©. La capacit√© nominale de l'usine √©tait de 500 000 pouds par an de kaolin. Le gisement de kaolin est d√©velopp√© √† ciel ouvert, tout en utilisant des √©quipements utilis√©s lors de l'exploitation mini√®re √† ciel ouvert. En 1925, lorsque le pays a commenc√© √† d√©velopper l'industrie du caoutchouc et qu'il fut question de remplacer la charge de caoutchouc noir de carbone, fabriqu√©e √† partir de p√©trole vert, les kaolins du gisement de Turbiv ont √©t√© commenc√©s √† √™tre utilis√©s. Depuis 1929, l'usine utilise la m√©thode d'enrichissement humide par √©lectrolytes. Jusqu'au d√©but de la Seconde Guerre mondiale, l'usine assurait les besoins du pays en kaolin. Une partie du kaolin √©tait envoy√©e en R√©publique allemande. Pendant la guerre, l'usine a √©t√© compl√®tement d√©truite et la carri√®re ainsi que les √©quipements ont √©t√© inond√©s, les d√©g√Ęts sont estim√©s √† 1 million 700 mille roubles En 1944, les travaux de restauration ont commenc√© avec la poursuite de la reconstruction et de la modernisation de l'usine de kaolin de Turbiv √† diff√©rentes √©tapes du processus technologique d'obtention du kaolin. En 1953, l'usine a √©t√© reconstruite avec l'introduction de v√©rins de s√©chage au lieu de s√©choirs √† tunnel, en 1959 - le filtre-presse a √©t√© √©lev√© au sommet, des convoyeurs ont √©t√© introduits pour transporter les g√Ęteaux dans les tambours de s√©chage et en 1963 une nouvelle installation de broyage, un panier d√©sint√©grateur, a √©t√© introduit.

Au début de 1964, l’usine a commencé à fournir du kaolin pour l’industrie de la chaussure.

Entre 1953 et 1979, le volume de production de kaolin à l'usine est passé de 20 000 tonnes à 75 000 tonnes par an et s'est élevé à environ 615 000 tonnes de production au cours de cette période. Du kaolin de différentes marques a été fourni à plus de 100 entreprises de l'Union soviétique. Dans les années 1980, le kaolin enrichi du gisement de Turbiv était utilisé pour la production de cuir artificiel, de tissus techniques et de produits en plastique. Dans les années 1990, en raison de la crise imminente due à l'effondrement de l'Union soviétique et à la diminution des taux de croissance de l'économie et de l'industrie de 1993 à 1997, l'entreprise n'a pas fonctionné à pleine capacité.

En 2013, des processus de modernisation des installations de production et un changement dans la direction de l'usine ont eu lieu. En 2015, un nouveau complexe de production a √©t√© mis en service. L'entreprise a install√© une nouvelle ligne technologique d'une capacit√© allant jusqu'√† 2 500 tonnes de kaolin par mois, pour la production de kaolin d'enrichissement humide avec une teneur en humidit√© de 5 √† 28 %, sous forme de morceaux. La ligne d'enrichissement humide, am√©lior√©e par les sp√©cialistes de l'entreprise, comprend la s√©paration des mati√®res premi√®res de kaolin par qualit√© dans l'entrep√īt, et l'enrichissement de la suspension de kaolin √† travers un syst√®me de d√©sint√©gration et de classificateurs, la d√©shydratation sur filtre-presse jusqu'√† 30% d'humidit√© et le s√©chage en un s√©choir √† flux direct √† 5, 12, 14, 18%. Cette technologie permet d'obtenir un produit de haute qualit√© et d'assurer la stabilit√© des indicateurs de qualit√©.

Actuellement, ""Usine de kaolin de Turbiv"" est la principale entreprise mini√®re d'Ukraine, engag√©e dans le d√©veloppement de gisements, la production et la vente de kaolin enrichi et de sable de quartz. Le gisement de kaolin de Turbiv est l'un des plus grands d'Europe centrale et orientale. Le kaolin et le sable de quartz du gisement Turbiv sont utilis√©s comme charge dans la production de porcelaine, de c√©ramiques sanitaires et de carreaux de c√©ramique, de produits en fa√Įence, de carton, de chaussures en caoutchouc, de produits en caoutchouc et en plastique, pour la production de cuir artificiel, de tissus et de linol√©um, de produits r√©fractaires, dans la production de mat√©riaux de moulage dans la production de fonderie, ainsi que pour la production de catalyseurs et d'agents de sout√®nement dans l'industrie du raffinage du p√©trole.